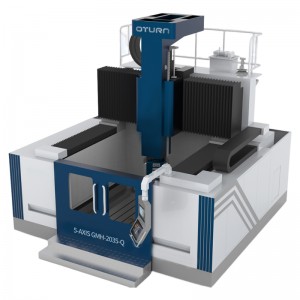

एक्सल के लिए सेंटर ड्राइव लेथ

ऑटोमोबाइल एक्सल प्रौद्योगिकी विश्लेषण

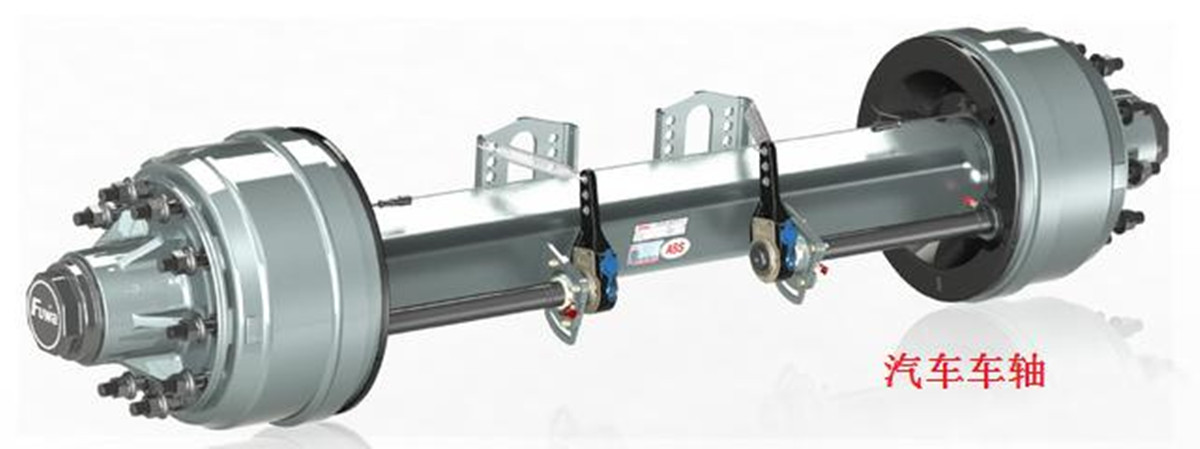

ऑटोमोबाइल धुरी

अंडरकैरिज (फ्रेम) के दोनों तरफ पहियों वाले एक्सल को सामूहिक रूप से ऑटोमोबाइल एक्सल कहा जाता है, और ड्राइविंग क्षमताओं वाले एक्सल को आम तौर पर एक्सल कहा जाता है। दोनों के बीच मुख्य अंतर यह है कि धुरी (एक्सल) के बीच में ड्राइव है या नहीं। इस पेपर में, अंतर दिखाने के लिए ड्राइव यूनिट वाले ऑटोमोबाइल एक्सल को ऑटोमोबाइल एक्सल कहा जाता है, और बिना ड्राइव वाले वाहन को ऑटोमोबाइल एक्सल कहा जाता है।

रसद और परिवहन की बढ़ती मांग के साथ, पेशेवर परिवहन और विशेष संचालन में ऑटोमोबाइल एक्सल, विशेष रूप से ट्रेलरों और अर्ध-ट्रेलरों की श्रेष्ठता अधिक स्पष्ट होती जा रही है, और बाजार की मांग में काफी वृद्धि हुई है।

यह तकनीक एक्सल की मशीनिंग प्रक्रिया का विश्लेषण करती है, जिससे ग्राहकों को अधिक उपयुक्त सीएनसी मशीन चुनने में मदद मिलेगी।

ऑटोमोबाइल एक्सल वर्गीकरण:

एक्सल के प्रकार ब्रेक के प्रकार के अनुसार भिन्न होते हैं, और इन्हें निम्न में विभाजित किया जाता है: डिस्क ब्रेक एक्सल, ड्रम ब्रेक एक्सल, आदि।

शाफ्ट व्यास संरचना के आकार के अनुसार, इसे विभाजित किया गया है: अमेरिकी धुरा, जर्मन धुरा; वगैरह।

आकार और संरचना के अनुसार इसे निम्न में विभाजित किया गया है:

संपूर्ण: ठोस वर्गाकार ट्यूब धुरा, खोखला वर्गाकार ट्यूब धुरा, खोखला गोल धुरा;

विभाजित शरीर: शाफ्ट हेड + खोखला शाफ्ट ट्यूब वेल्डिंग।

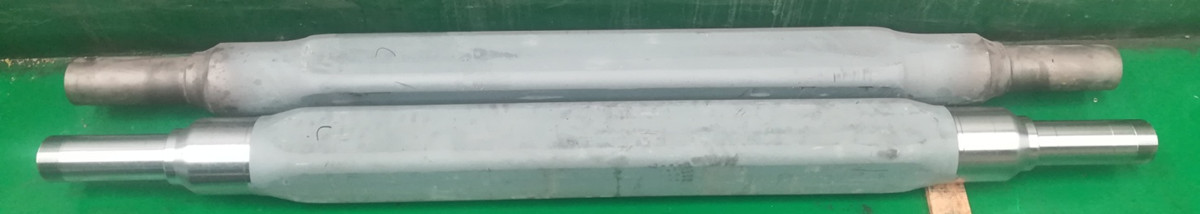

धुरी की प्रसंस्करण सामग्री से, ठोस और खोखले धुरी प्रसंस्करण उपकरण के चयन से संबंधित हैं।

संपूर्ण धुरी (ठोस और खोखला; चौकोर ट्यूब और गोल ट्यूब में भी विभाजित), और विभाजित धुरी (ठोस और खोखला शाफ्ट हेड + खोखला शाफ्ट ट्यूब वेल्डिंग) की उत्पादन प्रक्रिया का विश्लेषण निम्नलिखित है, विशेष रूप से, मशीनिंग प्रक्रिया अधिक उपयुक्त मशीन का बेहतर चयन करने के लिए विश्लेषण किया जाता है।

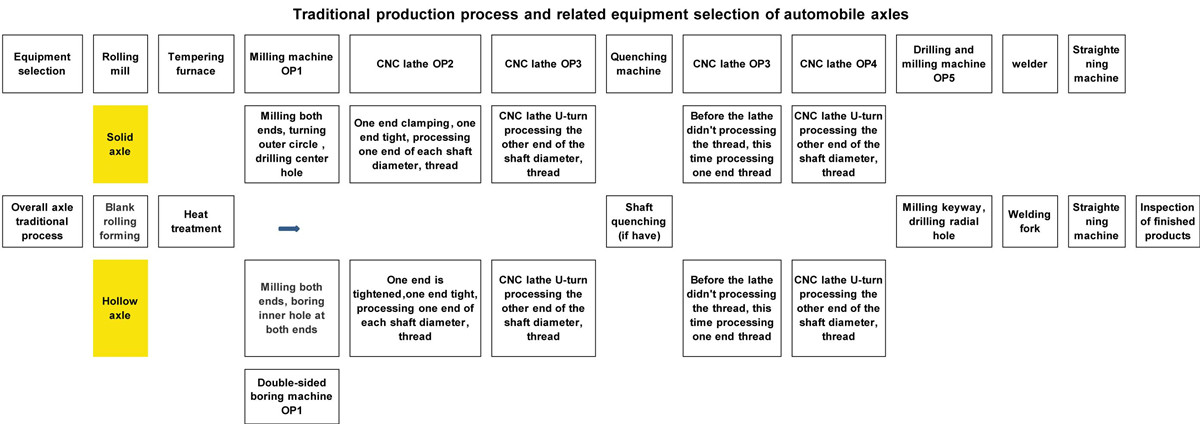

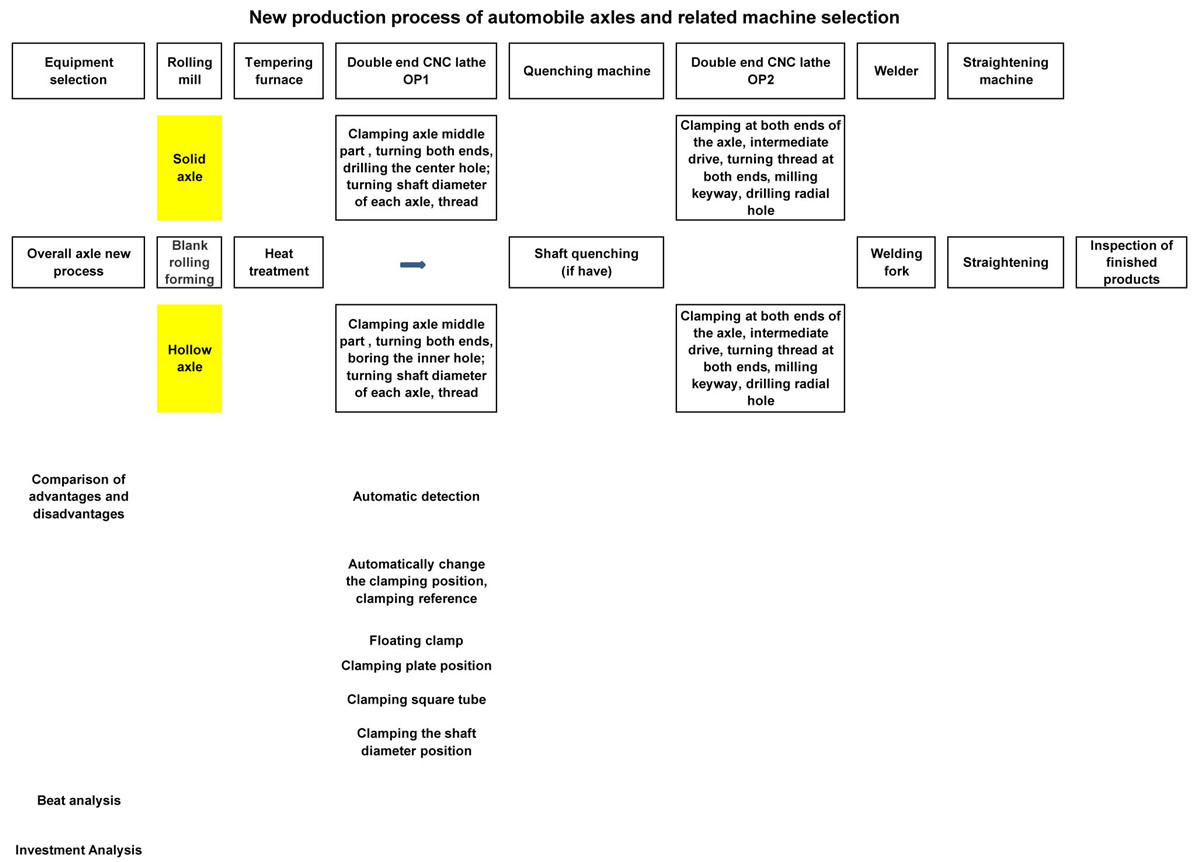

ऑटोमोबाइल एक्सल के लिए उत्पादन प्रक्रिया और मशीन:

1. समग्र धुरी की पारंपरिक उत्पादन प्रक्रिया:

उपरोक्त एक्सल उत्पादन प्रक्रिया से, मशीनिंग को पूरा करने के लिए कम से कम तीन प्रकार के मशीन टूल्स की आवश्यकता होती है: मिलिंग मशीन या डबल-पक्षीय बोरिंग मशीन, सीएनसी खराद, ड्रिलिंग और मिलिंग मशीन, और सीएनसी खराद को चारों ओर घुमाने की जरूरत है (कुछ ग्राहकों के पास है) चयनित डबल-हेड सीएनसी खराद)। थ्रेड प्रसंस्करण के संबंध में, यदि शाफ्ट व्यास बुझ जाता है, तो इसे बुझने के बाद संसाधित किया जाता है; यदि कोई शमन नहीं है, तो इसे OP2 और OP3 में संसाधित किया जाता है, और OP4 और OP5 अनुक्रम मशीन टूल्स को छोड़ दिया जाता है।

नई उत्पादन प्रक्रिया से, मशीनिंग (सॉलिड एक्सल) या डबल-साइड बोरिंग मशीन (खोखले एक्सल) प्लस सीएनसी खराद, पारंपरिक ओपी 1 मिलिंग, ओपी 2, ओपी 3 टर्निंग अनुक्रम और यहां तक कि ओपी 5 ड्रिलिंग और मिलिंग के लिए उपयोग की जाने वाली मिलिंग मशीन को बदला जा सकता है। डबल-एंड सीएनसी लेथ OP1 द्वारा।

ठोस धुरी के लिए जहां शाफ्ट व्यास को शमन की आवश्यकता नहीं होती है, सभी मशीनिंग सामग्री को एक सेटअप में पूरा किया जा सकता है, जिसमें कुंजी खांचे की मिलिंग और रेडियल छेद की ड्रिलिंग शामिल है। खोखले धुरों के लिए जहां शाफ्ट व्यास को शमन की आवश्यकता नहीं होती है, स्वचालित रूपांतरण क्लैंपिंग मानक को मशीन टूल में महसूस किया जा सकता है, और मशीनिंग सामग्री को एक मशीन टूल द्वारा पूरा किया जा सकता है।

एक्सल को मशीन करने के लिए डबल-एंड एक्सल विशेष सीएनसी खराद चुनें, मशीनिंग मार्ग काफी छोटा हो जाता है, और चयनित मशीन टूल्स का प्रकार और मात्रा भी कम हो जाएगी।

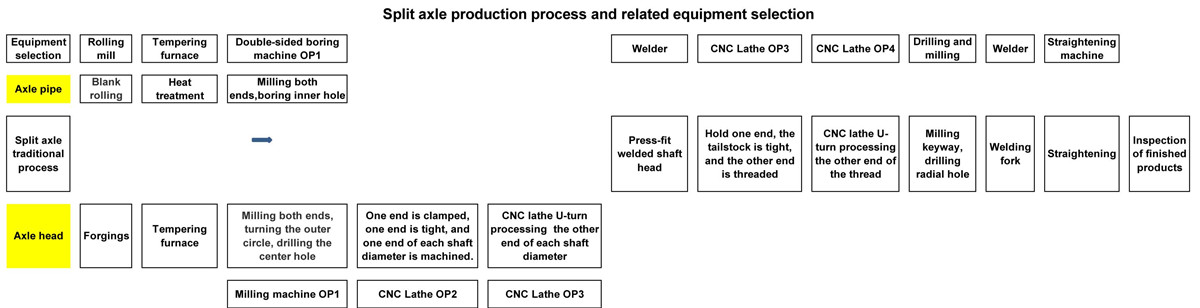

3. स्प्लिट एक्सल उत्पादन प्रक्रिया:

उपरोक्त प्रक्रिया से, वेल्डिंग से पहले एक्सल ट्यूब के प्रसंस्करण उपकरण को डबल-एंड सीएनसी खराद के रूप में भी चुना जा सकता है। वेल्डिंग के बाद एक्सल के प्रसंस्करण के लिए, डबल-एंड एक्सल के लिए विशेष सीएनसी खराद पहली पसंद होनी चाहिए: दोनों सिरों पर एक साथ प्रसंस्करण, उच्च प्रसंस्करण दक्षता और अच्छी मशीनिंग सटीकता। यदि धुरी के दोनों सिरों पर कीवे और रेडियल छेद को मशीनीकृत करने की आवश्यकता है, तो मशीन को बाद के कीवे और रेडियल छेद को एक साथ संसाधित करने के लिए एक पावर टूल होल्डर से भी सुसज्जित किया जा सकता है।

4. नई प्रक्रिया चयन मशीन का लाभ और सुविधा:

1) प्रक्रिया की एकाग्रता, वर्कपीस क्लैम्पिंग के समय को कम करना, सहायक प्रसंस्करण समय को कम करना, दोनों सिरों पर एक साथ प्रसंस्करण प्रौद्योगिकी का उपयोग करने से उत्पादन दक्षता में काफी सुधार होता है।

2) एक बार की क्लैम्पिंग, दोनों सिरों पर एक साथ प्रसंस्करण से एक्सल की मशीनिंग सटीकता और समाक्षीयता में सुधार होता है।

3) उत्पादन प्रक्रिया को छोटा करें, उत्पादन स्थल पर भागों के कारोबार को कम करें, साइट के उपयोग की दक्षता में सुधार करें और उत्पादन के संगठन और प्रबंधन को बेहतर बनाने में मदद करें।

4) उच्च दक्षता वाले प्रसंस्करण उपकरणों के उपयोग के कारण, इसे पूरी तरह से स्वचालित उत्पादन प्राप्त करने और श्रम लागत को कम करने के लिए लोडिंग और अनलोडिंग उपकरणों और भंडारण उपकरणों से लैस किया जा सकता है।

5) वर्कपीस को मध्यवर्ती स्थिति में क्लैंप किया गया है, क्लैंपिंग विश्वसनीय है, और मशीन टूल को काटने के लिए आवश्यक टॉर्क पर्याप्त है, और बड़ी मात्रा में मोड़ किया जा सकता है।

6) मशीन टूल को विशेष रूप से खोखले धुरी के लिए स्वचालित पहचान उपकरण से लैस किया जा सकता है, जो मशीनिंग के बाद धुरी की एक समान मोटाई सुनिश्चित कर सकता है।

7) खोखले एक्सल के लिए, जब ओपी1 सीक्वेंसर के दोनों सिरों पर आंतरिक छेद समाप्त हो जाते हैं, तो पारंपरिक ग्राहक एक छोर का उपयोग क्लैंप को ऊपर उठाने के लिए करेगा और दूसरे छोर का उपयोग टर्निंग के लिए वर्कपीस को कसने के लिए टेलस्टॉक का उपयोग करने के लिए करेगा, लेकिन आकार भीतर का छेद अलग है. छोटे आंतरिक छेद के लिए, कसने की कठोरता अपर्याप्त है, शीर्ष कसने वाला टॉर्क अपर्याप्त है, और कुशल कटिंग पूरी नहीं की जा सकती है।。

नए डबल-फेस लेथ, खोखले एक्सल के लिए, जब वाहन के दोनों सिरों पर आंतरिक छेद समाप्त हो जाते हैं, तो मशीन स्वचालित रूप से क्लैंपिंग मोड को स्विच कर देती है: दोनों सिरों का उपयोग वर्कपीस को कसने के लिए किया जाता है, और मध्य ड्राइव वर्कपीस को तैरता है टॉर्क संचारित करने के लिए.

8) बिल्ट-इन हाइड्रोलिक क्लैंपिंग वर्कपीस वाले हेडस्टॉक को मशीन की Z दिशा में ले जाया जा सकता है। ग्राहक आवश्यकतानुसार मध्य वर्ग ट्यूब (गोल ट्यूब), नीचे की प्लेट की स्थिति और एक्सल के शाफ्ट व्यास की स्थिति को पकड़ सकता है।

5। उपसंहार:

उपरोक्त स्थिति को ध्यान में रखते हुए, मशीन ऑटोमोबाइल एक्सल में डबल-एंड सीएनसी लेथ के उपयोग से पारंपरिक प्रक्रियाओं पर महत्वपूर्ण फायदे हैं। यह एक उन्नत विनिर्माण तकनीक है जो उत्पादन प्रक्रिया और मशीन संरचना के मामले में पारंपरिक मशीन टूल्स की जगह ले सकती है।

का मध्य भाग

6.एक्सल ग्राहक मामला

विशेष डबल-एंड एक्सल सीएनसी खराद परिचय

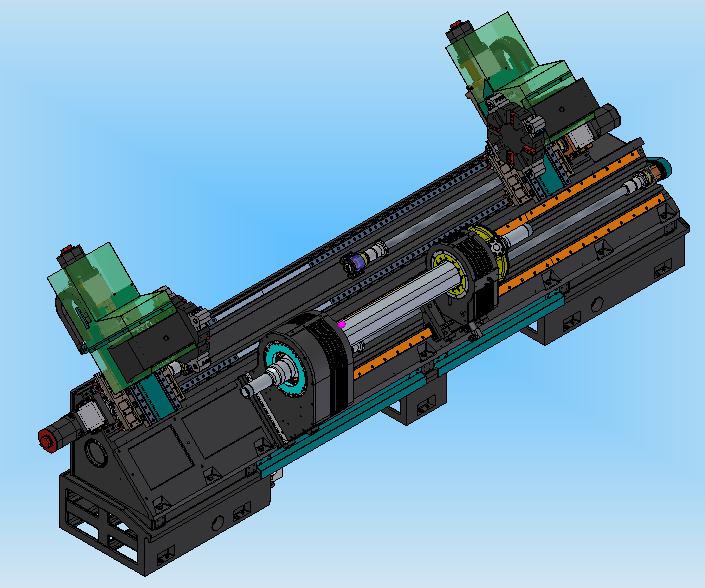

एक्सल प्रोसेसिंग रेंज: ∮50-200mm, □50-150mm, प्रोसेसिंग लंबाई: 1000-2800mm

मशीन संरचना और प्रदर्शन परिचय

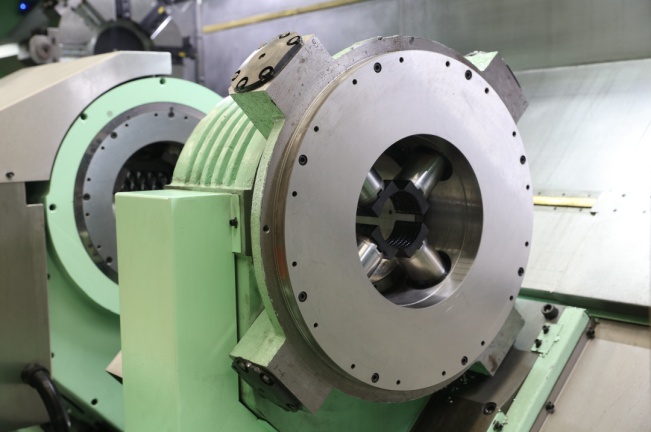

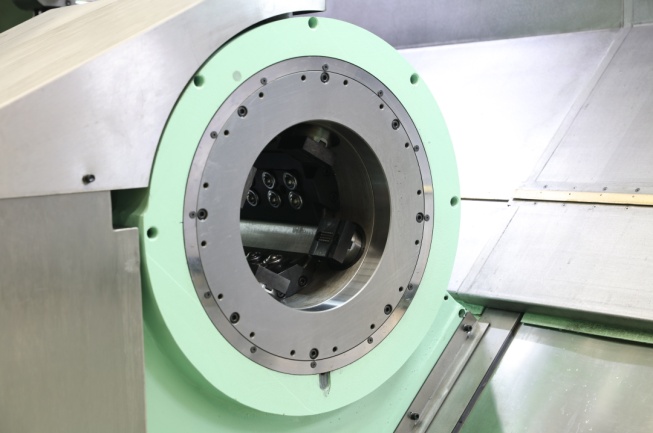

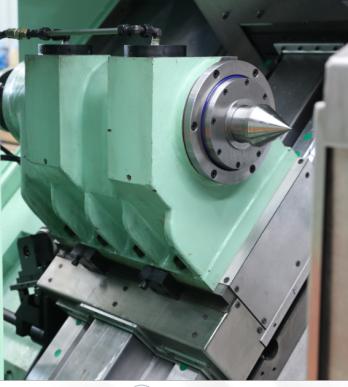

मशीन टूल 45° तिरछा बेड लेआउट अपनाता है, जिसमें अच्छी कठोरता और आसान चिप निकासी होती है। इंटरमीडिएट ड्राइव क्लैंपिंग फ़ंक्शन के साथ हेडस्टॉक को बिस्तर के बीच में व्यवस्थित किया गया है, और दो टूल धारकों को स्पिंडल बॉक्स के दोनों किनारों पर व्यवस्थित किया गया है। मशीन की न्यूनतम क्लैंपिंग लंबाई 1200 मिमी और अधिकतम मशीनिंग लंबाई 2800 मिमी है। रोलिंग गाइड को अपनाया जाता है, और प्रत्येक सर्वो फ़ीड शाफ्ट एक उच्च-म्यूट बॉल स्क्रू को अपनाता है, और लोचदार युग्मन सीधे जुड़ा होता है, और शोर कम होता है, स्थिति सटीकता और दोहराया स्थिति सटीकता अधिक होती है।

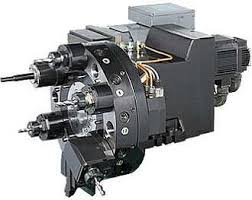

■मशीन दो-चैनल नियंत्रण प्रणाली से सुसज्जित है। भाग के दोनों सिरों की एक साथ या अनुक्रमिक मशीनिंग को पूरा करने के लिए दो उपकरण धारकों को एक ही समय में या अलग-अलग स्पिंडल से जोड़ा जा सकता है।

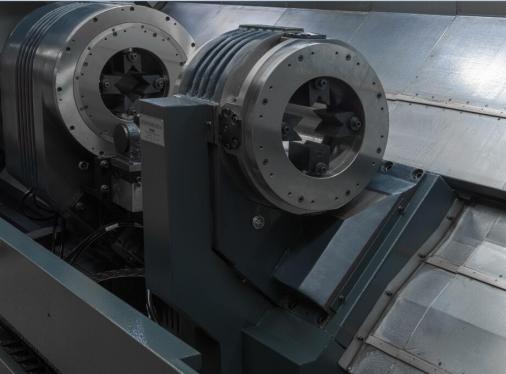

■मशीन डबल हेडस्टॉक्स से सुसज्जित है। मुख्य हेडस्टॉक बिस्तर के बीच में तय किया गया है, और सर्वो मोटर दांतेदार बेल्ट के माध्यम से मुख्य शाफ्ट को बिजली की आपूर्ति करता है। उप-स्पिंडल बॉक्स को मशीन टूल के निचले गाइड रेल पर स्थापित किया गया है, मुख्य स्पिंडल बॉक्स के साथ समाक्षीय, और भागों की लोडिंग और अनलोडिंग की सुविधा के लिए सर्वो मोटर द्वारा अक्षीय रूप से स्थानांतरित किया जा सकता है, और विभिन्न क्लैंपिंग को समायोजित करना सुविधाजनक है पद. भागों की मशीनिंग करते समय, उप-स्पिंडल बेस को मशीन रेल पर लॉक कर दिया जाता है। दो हेडस्टॉक्स की समाक्षीय सटीकता की गारंटी विनिर्माण प्रक्रिया द्वारा दी जाती है, जिसके परिणामस्वरूप मशीनीकृत भागों की उच्च स्तर की सांद्रता होती है।

■ हेडस्टॉक स्पिंडल सिस्टम, फिक्स्चर और तेल वितरण प्रणाली को एकीकृत करता है, और इसमें एक कॉम्पैक्ट संरचना और विश्वसनीय संचालन होता है। विशिष्ट क्लैंपिंग व्यास और हेडस्टॉक की चौड़ाई ग्राहक के धुरी भागों द्वारा निर्धारित की जाती है।

मुख्य हेडस्टॉक को बेल्ट और गियर के दो चरणों द्वारा धीमा कर दिया जाता है, जिससे स्पिंडल एक बड़े टॉर्क का उत्पादन करने में सक्षम हो जाता है। भागों की क्लैम्पिंग का एहसास करने के लिए क्रमशः मुख्य हेडस्टॉक के बाएं छोर और उप-हेडस्टॉक के दाहिने छोर पर एक क्लैंप स्थापित किया जाता है। जब मुख्य हेडस्टॉक घूमने के लिए भागों को चलाता है, तो उप-हेडस्टॉक क्लैंप क्लैंपिंग भाग मुख्य हेडस्टॉक के साथ घूमते हैं।

फिक्स्चर तीन रेडियल सिलेंडरों से सुसज्जित है (यदि गोल सामग्री और चौकोर सामग्री दोनों को क्लैंप किया जाता है तो चार रेडियल सिलेंडर), पिस्टन को हाइड्रोलिक दबाव द्वारा पारस्परिक किया जाता है, और स्वयं को महसूस करने के लिए पिस्टन के अंत में पंजे स्थापित किए जाते हैं। भागों का केन्द्रीकरण. दबाना। पुर्जे बदलते समय पंजे बदलना त्वरित और आसान है। क्लैंपिंग बल को हाइड्रोलिक सिस्टम हाइड्रोलिक दबाव द्वारा समायोजित किया जाता है। जब भाग को मशीनीकृत किया जाता है, तो क्लैंप मुख्य शाफ्ट के साथ घूमता है, और तेल वितरण प्रणाली क्लैंप को तेल की आपूर्ति करती है, ताकि रोटेशन के दौरान क्लैंप में पर्याप्त क्लैंपिंग बल हो। क्लैंप में बड़े क्लैंपिंग बल और बड़े पंजे के स्ट्रोक के फायदे हैं।

■ ग्राहक की खोखली धुरी मशीनिंग के बाद एक समान दीवार की मोटाई की समस्या को हल करने के लिए, मशीन को स्वचालित वर्कपीस निरीक्षण उपकरण से सुसज्जित किया जा सकता है। एक्सल क्लैंपिंग पूरी होने के बाद, वर्कपीस स्वचालित रूप से पता लगाता है कि जांच फैली हुई है और वर्कपीस की स्थिति को मापती है; माप पूरा होने के बाद, उपकरण बंद स्थान में वापस आ जाता है।

खोखले एक्सल की विभिन्न मशीनिंग प्रक्रियाओं के लिए, यदि असर की स्थिति को क्लैंपिंग संदर्भ के रूप में उपयोग किया जाता है, तो स्वचालित क्लैंपिंग और क्लैंपिंग के साथ मशीन संरचना का चयन किया जा सकता है, और प्रोग्राम करने योग्य टेलस्टॉक को मुख्य और सहायक स्पिंडल हेड के दोनों तरफ प्रदान किया जाता है। एक मशीन की आवश्यकताएँ। एक समय में दो चरणों की प्रक्रिया पूरी होने की उम्मीद है। साथ ही, यह स्वचालित लोडिंग और अनलोडिंग के हिस्सों को भी अधिक और बेहतर विकल्प प्रदान करता है।

■ बाएँ और दाएँ उपकरण धारकों को साधारण रोटरी उपकरण धारकों या पावर बुर्ज से सुसज्जित किया जा सकता है। उनके पास ड्रिलिंग और मिलिंग फ़ंक्शन हैं, जो प्रमुख भागों की ड्रिलिंग और मिलिंग को पूरा कर सकते हैं।

■मशीन उपकरण पूरी तरह से बंद है और स्वचालित स्नेहन उपकरण और स्वचालित चिप हटाने वाले उपकरण (सामने) से सुसज्जित है। इसमें अच्छा सुरक्षा प्रदर्शन, सुंदर उपस्थिति, आसान संचालन और सुविधाजनक रखरखाव है।

■ विस्तृत मशीन विनिर्देश और कॉन्फ़िगरेशन एक्सल आवश्यकताओं और ग्राहक आवश्यकताओं के अनुसार निर्धारित किए जाते हैं, और यहां दोहराया नहीं जाएगा।

ध्यान देने के लिए आपको धन्यवाद!